高效生产的秘密:CNC加工的自动化流程

开云(中国):2023-06-19 15:21:40 浏览:22次 责任编辑:瑞丰信业

高效生产一直是制造业的追求目标之一,而CNC加工技术的自动化流程是实现高效生产的关键。以下是CNC加工的自动化流程所蕴含的高效生产秘密:

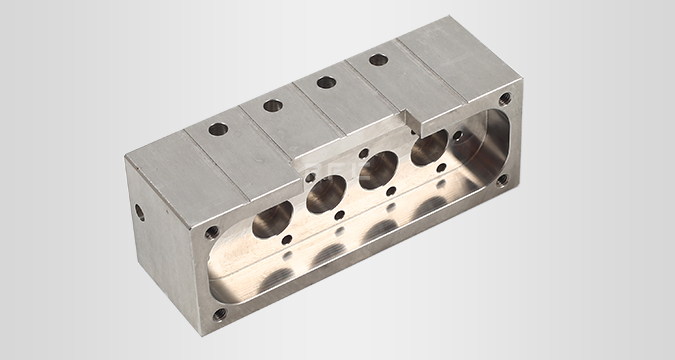

加工程序编写:CNC加工的自动化流程始于加工程序的编写。操作员通过CAD/CAM软件创建零件的加工程序,定义刀具路径、切削参数和加工顺序等。这样一次编写的加工程序可以反复使用,减少了重复劳动,节约了时间和人力成本。

设备设置和刀具装夹:在CNC加工的自动化流程中,操作员只需设置好机床的参数和工件夹具,安装刀具,并进行必要的工装调整。一旦设置完成,这些参数和夹具的信息可以被保存和复用,无需每次都进行重新调整,节省了时间和劳动力。

自动化加工过程:CNC加工的核心是机床上的计算机控制系统。一旦加工程序和设置好的参数加载到机床中,机床就能够自动按照预定的刀具路径和加工顺序进行加工。机床会自动控制刀具的位置、速度和进给等参数,实现自动化的切削和加工过程。

实时监控与调整:CNC加工的自动化流程中,机床会实时监测加工过程中的各项数据,例如切削力、温度、位置等。这些数据可以被传输到监控系统中进行实时分析和监控。一旦发现加工异常或偏差,机床可以通过自动调整刀具的位置和参数来纠正问题,确保加工质量和稳定性。

批量生产和自动换工:在自动化流程中,CNC加工可以实现批量生产。一旦加工程序和设置好的参数确定,机床可以连续加工多个工件,无需人工的频繁干预。同时,自动化流程还可以实现自动换工,即在一个加工任务完成后,机床可以自动更换刀具,继续进行下一个加工任务,减少了换刀时间和生产中断。

数据记录与质量追溯:CNC加工的自动化流程中,各项加工数据和过程信息都可以被记录和保存。这些数据可以用于质量追溯和过程改进。通过对数据的分析,可以发现潜在的问题和改进点,并进行相应的调整和优化,提高生产效率和产品质量。

综上所述,CNC加工的自动化流程是实现高效生产的重要手段。它通过加工程序编写、设备设置、自动化加工、实时监控与调整、批量生产和自动换工、数据记录与质量追溯等环节,实现了生产过程的自动化和优化,提高了生产效率和产品质量。

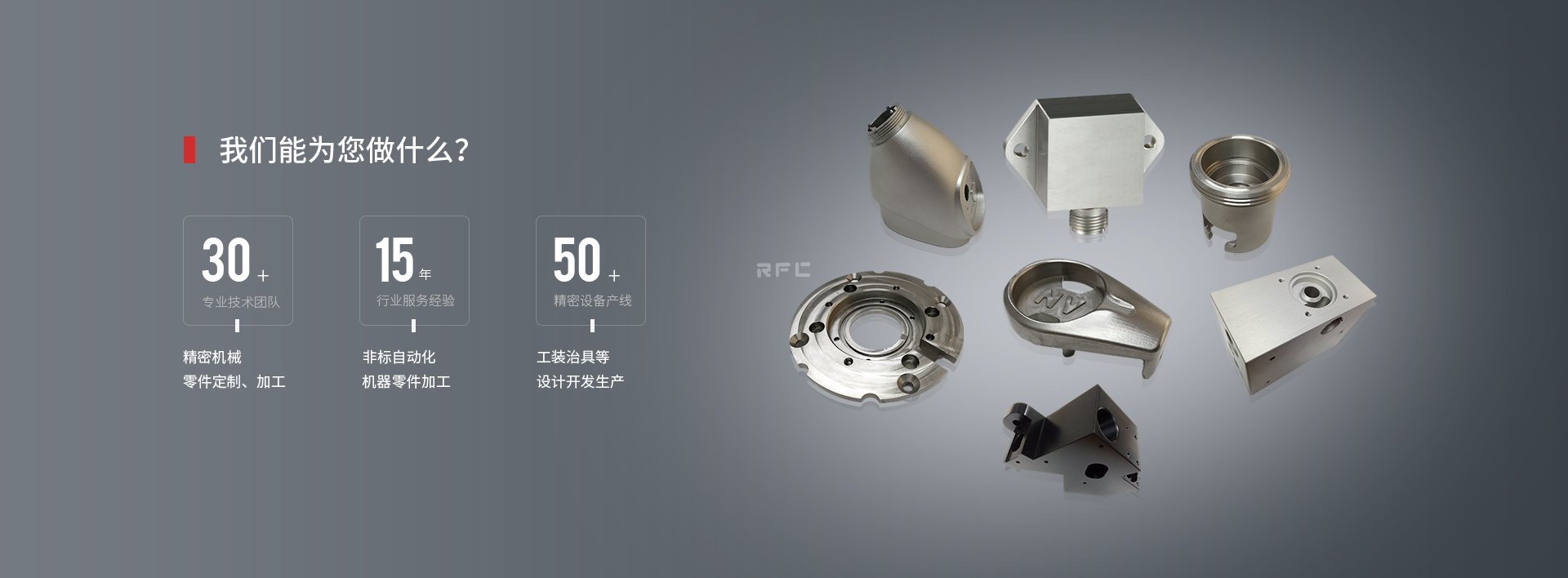

深圳市瑞丰信业精密机械有限公司(简称瑞丰公司)是一家集开发、设计、制造、销售和服务于一体的精密五金零配件、工装夹治具、非标自动化设备为主的制造厂商,产品广泛应用于光通讯、连接器、汽配、军工、医疗、航空、运输、SMT、 计算机、自动化机械、模具、电器等行业。欢迎大家到瑞丰做客。

QQ咨询

QQ咨询

在线客服

在线客服